Como ferramenta común para procesar roscas internas, a billa pódese dividir en billa en espiral, billa de inmersión de bordo, billa recta e billa de rosca de tubo segundo a forma, e pódese dividir en billa manual e billa de máquina segundo o ambiente operativo. , e pódese dividir en métrica métrica, americana e británica segundo as especificacións.As billas tamén son as principais ferramentas de procesamento utilizadas na pica.Entón, como elixir a billa?Hoxe comparto contigo unha guía de selección de toques para axudarche a escoller o toque correcto.

Toca clasificación

A. Corte de billas

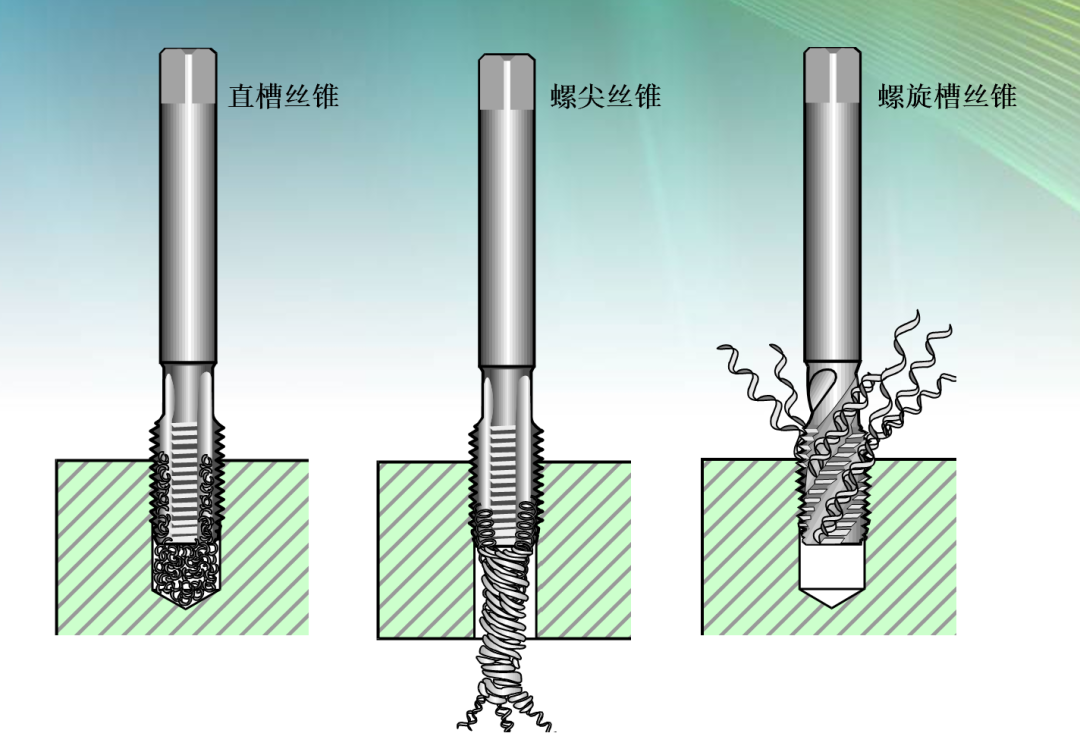

1, billa recta: úsase para o procesamento de buratos pasantes e buratos cegos, existen limaduras de ferro na ranura da billa, a calidade do fío procesado non é alta, úsase máis habitualmente no procesamento de chips curtos, como ferro fundido gris, etc. on.

2, billa de suco en espiral: úsase para a profundidade do burato inferior ou igual ao procesamento de buracos cegos 3D, limaduras de ferro ao longo da descarga do suco en espiral, alta calidade da superficie de rosca.

A billa en espiral de 10 ~ 20 ° pódese procesar cunha profundidade de rosca inferior ou igual a 2D;

A billa de ángulo helicoidal de 28 ~ 40 ° pode procesar a profundidade da rosca inferior ou igual á 3D;

A billa de ángulo en espiral de 50 ° pódese usar para procesar a profundidade da rosca inferior ou igual a 3.5D (4D en condicións especiais de traballo).

Nalgúns casos (materiais duros, gran paso dos dentes, etc.), para obter unha mellor resistencia da punta, empregaranse billas de ranura en espiral para procesar os orificios pasantes.

3, billa de punta de parafuso: normalmente só se pode usar para orificios pasantes, relación lonxitude-diámetro de ata 3D ~ 3,5D, descarga de viruta de ferro cara abaixo, o par de corte é pequeno, a calidade superficial da rosca é alta, tamén coñecida como bordo. toque de inmersión ou toque de punta.

Ao cortar, é necesario asegurarse de que todas as pezas de corte estean penetradas, se non, haberá colapso dos dentes.

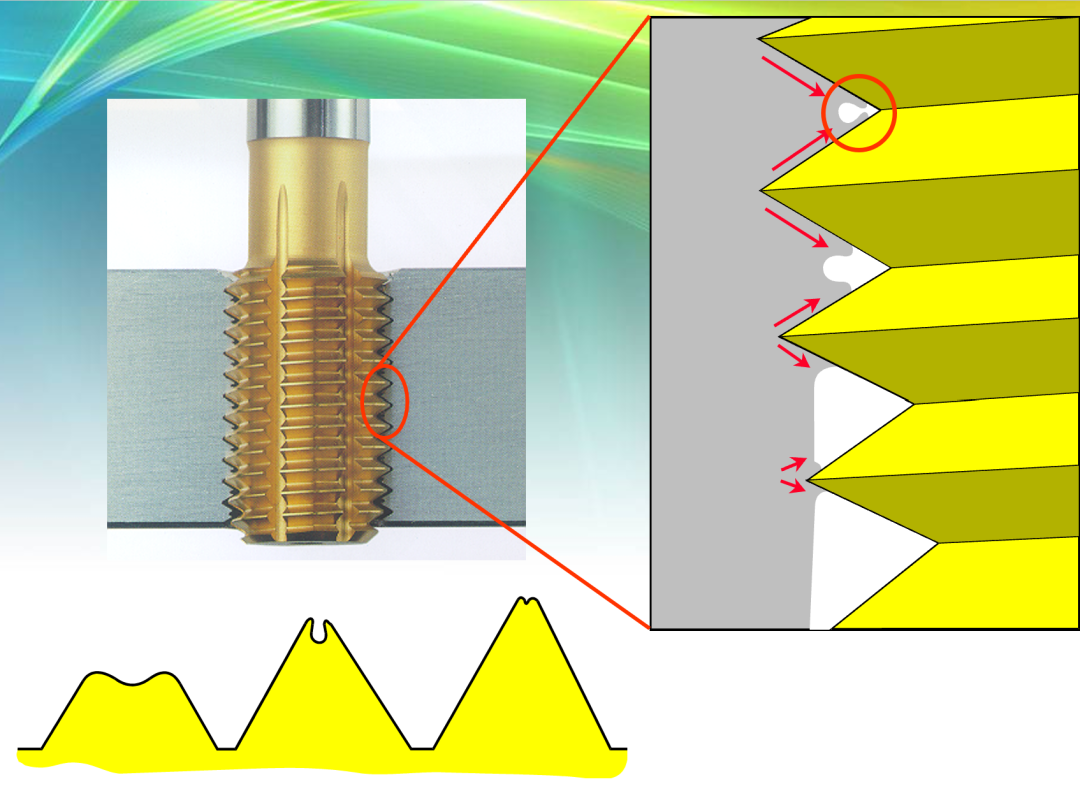

B. Grifo de extrusión

Pódese usar para procesar buratos pasantes e buratos cegos, formando forma de dentes mediante a deformación plástica do material, e só se pode usar para procesar material plástico.

As súas principais características:

1, usando a deformación plástica da peza para procesar o fío;

2, a área de sección transversal da billa é grande, de alta resistencia, non é fácil de romper;

3, a velocidade de corte é maior que a billa de corte e a produtividade tamén se mellora en consecuencia;

4, debido ao procesamento de extrusión en frío, as propiedades mecánicas da superficie do fío despois do procesamento mellóranse, a rugosidade da superficie é alta, a resistencia do fío, a resistencia ao desgaste, a resistencia á corrosión é mellorada;

5, sen procesamento de chip.

As desvantaxes son:

1, só se pode usar para procesar materiais plásticos;

2. Alto custo de fabricación.

Hai dúas formas estruturais:

1, ningunha billa de extrusión de ranura de aceite só se usa para a adición vertical do burato cego;

2, con billa de extrusión de ranura de aceite é axeitado para todas as condicións de traballo, pero normalmente as billas de diámetro pequeno debido á dificultade de fabricación non proxectan ranura de aceite.

Parámetros estruturais das billas

A. Forma e tamaño

1. Lonxitude total: débese prestar atención a algunhas condicións de traballo que requiren un alongamento especial

2. Lonxitude da ranura: activada

3. Lado do mango: actualmente, o estándar común do lado do mango é DIN (371/374/376), ANSI, JIS, ISO, etc., ao seleccionar, debe prestarse atención á relación de coincidencia co mango da ferramenta de toque.

B. Parte roscada

1, precisión: polo estándar de rosca específica para escoller, o nivel de rosca métrica ISO1/3 é equivalente ao nivel estándar nacional H1/2/3, pero hai que prestar atención aos estándares de control interno do fabricante.

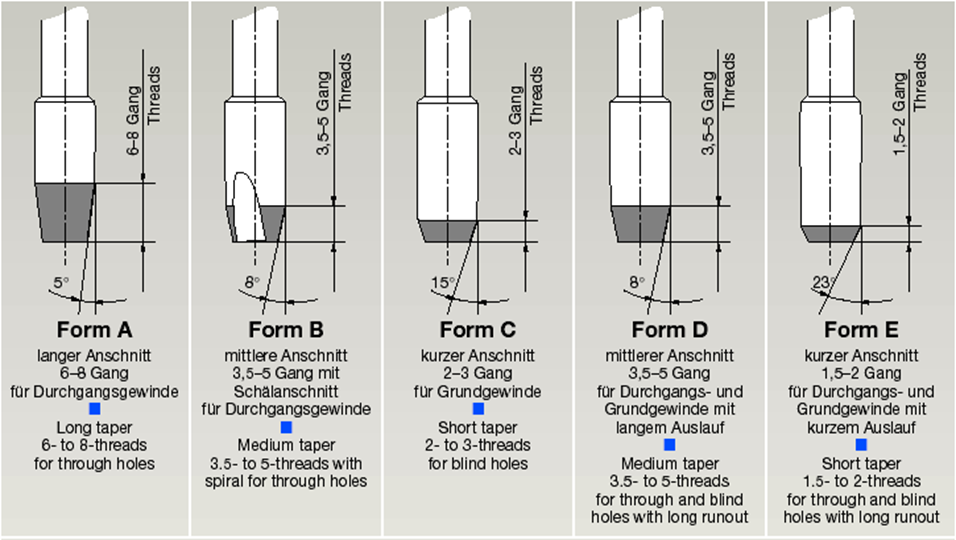

2, cono de corte: a parte de corte da billa formou un modo fixo parcial, normalmente canto máis longo sexa o cono de corte, mellor será a vida útil da billa.

3, dentes de corrección: desempeñar o papel de auxiliar e de corrección, especialmente no sistema de golpeo non é estable condicións de traballo, canto máis dentes de corrección, maior será a resistencia ao golpe.

C. Cubeta de retirada de virutas

1, tipo de suco: afectan a formación e descarga de limaduras de ferro, normalmente para os segredos internos de cada fabricante.

2. Ángulo frontal e ángulo traseiro: cando a billa se fai nítida, a resistencia ao corte pode reducirse significativamente, pero a forza e estabilidade da punta dos dentes diminúen.O ángulo traseiro é o ángulo traseiro de moenda da pala.

3, o número de ranuras: o número de ranuras aumenta o número de bordos de corte aumenta, pode mellorar eficazmente a vida útil da billa;Pero comprimirá o espazo de eliminación de chips, coa desvantaxe da eliminación de chips.

Hora de publicación: 14-09-2022